发布时间:2020-02-26 浏览次数:781

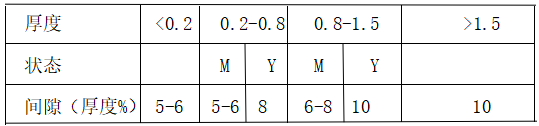

实际生产中剪刃的调整没有标准可言,只有理想和相对理想。生产实践总结的调整原则:剪切过程中剪刃间隙不易过大,以满足产品质量要求为原则。间隙也不易过小,以延长剪刃的使用寿命,降低 加工成本。剪刃间隙的调整范围如表1

表1

应用原则:偏厚偏硬取上限,偏薄偏软取下限

生产中常常出现毛刺、翻边、碎浪等缺陷,当出现这些缺陷时,应从以下几个方面调整剪刃。

1、间隙偏大,是造成毛刺和翻边的主要原因。

2、剪刃磨损变钝出现毛刺,一方面是正常磨损,另一方面间隙过小或无间隙,还会加快剪刃磨损,甚至使剪刃报废。

3、剪刃本身存在偏心,瞟曲使间隙过大或过小。

4、剪刃或隔离环端面不干净,粘有异物,也会造成剪刃偏心,瞟曲使间隙过大或过小,保持剪刃和隔离环干净整洁,不磕碰是日常管理的关键。

5、剪轴轴向窜动,增大或减小间隙。

6、剪轴强度不够,产生挠度,此现象多出现在多条偏厚带材剪切。

7、剪刃隔离环尺寸公差不一致,使设定间隙变化。

8、重叠量过大,造成剪刃压痕,当间隙偏大时又易造成翘边,当间隙过小时出现碎浪。

9、橡胶环强度不够或外径偏小,易出现碎浪。

纵剪机列的质量保证

一、剪切质量

剪切质量包括宽度精度、毛刺大小、裙边、刀印等质量要求。

影响剪切质量的主要因素有工具质量、配刀工艺、设备状况及来料质量。

工具质量主要是指刀片、隔离套与垫片的尺寸精度、表面状况(表面光洁平整和表面硬度)、边部状况以及规格配套等内容。尺寸精度不高和规格不配套都会造成配刀间隙无法控制,从而影响产品宽度精度、产生毛刺、裙边、刀印、划伤等质量缺陷。刀片边部状况不好,有损伤有毛刺,将使产品边部出现毛刺和边部不平整等质量缺陷。

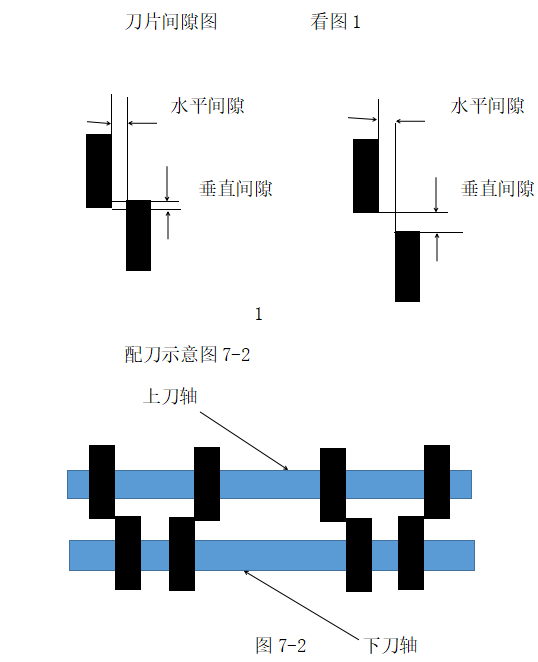

配刀工艺主要是指对工具的选择与配合,从而达到对水平间隙、垂直间隙以及产品宽度精度的控制。图7-1和图7-1分别表示出刀片间隙图和配刀示意图。

水平间隙适宜,切出的产品边部截面状况是光滑平直剪切面与无光撕裂平面界线平直,并且剪切面和无光撕裂平面的外边界线平直与材料表面平齐。

水平间隙太小,切出的产品边部截面状况是光滑平直的剪切面与无光撕裂平面界线弯曲,并且剪切面和无光撕裂平面的外边界线平直与材料表面平齐。剪切时设备负荷大,容易损伤刀片。

水平间隙太大,切出的产品边部截面状况是光滑平直的剪切面与无光撕裂平面界线弯曲,并且剪切面和无光撕裂平面的外边界线弯曲,无光撕裂平面边界产生毛刺。

水平间隙一般应为带材厚度的5%-10%(铝合金),对于薄板(厚度小于0.5㎜)水平间隙为0.02㎜。

垂直间隙小容易产生刀印,加大设备负荷,加剧刀片磨损。

垂直间隙的选择一般为带材厚度的7%-10%,厚度H≤0.3㎜垂直间隙选择为带材厚度的7%,0.3㎜<厚度H<0.5㎜垂直间隙选择为带材厚度的8%-9%,厚度≥0.5㎜垂直间隙选择为带材厚度的10%。

根据产品质量的要求及来料质量状况选择不同形式、不同斜度和不同宽度的刀片。

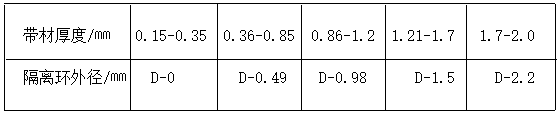

外剪切时(我们称为大口)隔离环外径与刀片外径间搭配关系:隔离环外径应该大于或等于刀片外径。当产品厚度小于0.3㎜时,隔离环外径等于刀片外径加0.49㎜,当产品厚度大于0.3㎜时,隔离环外径等于刀片外径。

内剪切时(我们称为小口)隔离环外径与刀片外径间的搭配关系:隔离环外径小于刀片外径,具体要求见表2

表2内剪切时隔离环外径与刀片外径(D)间的搭配

二、卷取质量

卷取质量主要是指带材经缠绕后的端面质量,包括塔形、错层和燕窝影响卷取质量的主要因素有卷取张力、分离盘的配置、纸芯强度、对中机构和来料情况。

三、表面质量

表面质量包括:(1)剪切过程与带材接触的辊面上的凹陷和凸起,辊面上粘附有异物,从而在产品表面产生印痕、划伤及油污;(2)张力垫选材不当或张力垫内有异物及生产工艺不当在铝材表面产生划伤及油污和铝粉的堆积;(3)开卷机与卷取机张力不当在铝材层间产生擦伤。

总之,影响铝材质量的因素很多,设备装机水平、剪切的方式、张力的大小等等都会影响剪切质量,由于本人水平有限,如有不同见解敬请探讨。

联系人:陈正昊

电话:188-3791-8881

电话:0379-62182292

电话:0379-62187779

邮箱:jason_chen@hndlzg.com

地址:河南省洛阳市西工区寨岭路69号